Tub d'acer galvanitzat, té els avantatges dobles de resistència a la corrosió i llarga vida útil, i el preu és relativament baix, de manera que ara la seva taxa d'ús és cada cop més alta, però alguns usuaris no presten atenció a l'hora de soldar tubs galvanitzats, ha causat alguns problemes innecessaris, per tant, a quins problemes s'ha de prestar atenció quan es solden canonades galvanitzades?

01 La premissa és polir

La capa galvanitzada de la soldadura s'ha de polir, en cas contrari es produiran bombolles, tracoma, soldadura falsa, etc. També farà que la soldadura sigui trencadissa i reduirà la rigidesa.

02 Característiques de soldadura d'acer galvanitzat

L'acer galvanitzat generalment està recobert amb una capa de zinc a l'exterior d'acer baix en carboni, i la capa galvanitzada té un gruix general de 20um. El zinc té un punt de fusió de 419 °C i un punt d'ebullició d'uns 908 °C. Durant la soldadura, el zinc es fon en un líquid que flota a la superfície de la piscina fosa o a l'arrel de la soldadura. El zinc té una gran solubilitat sòlida en ferro, i el líquid de zinc erosionarà profundament el metall de soldadura al llarg del límit del gra, i el zinc amb un punt de fusió baix formarà "fragilització del metall líquid". Al mateix temps, el zinc i el ferro poden formar compostos fràgils intermetàl·lics, i aquestes fases trencadisses redueixen la plasticitat del metall de soldadura i provoquen esquerdes sota l'acció de l'esforç de tracció. Si es solden les soldadures de filet, especialment les soldadures de filet de les juntes en T, és més probable que es produeixin esquerdes de penetració. Quan es solda l'acer galvanitzat, la capa de zinc a la superfície de la ranura i la vora s'oxidarà, es fon, s'evaporarà i el fum blanc i el vapor es volatilitzaran sota l'acció de la calor de l'arc, que provocarà fàcilment porus de soldadura. El ZnO format a causa de l'oxidació té un punt de fusió elevat, per sobre d'uns 1800 °C. Si els paràmetres són massa petits durant el procés de soldadura, provocarà la inclusió d'escòries de ZnO i, al mateix temps. Atès que el Zn es converteix en un desoxidant. Produeix FeO-MnO o FeO-MnO-SiO2 d'escòria d'òxid de baix punt de fusió. En segon lloc, a causa de l'evaporació del zinc, es volatilitza una gran quantitat de fum blanc, que és irritant i perjudicial per al cos humà. Per tant, la capa galvanitzada al punt de soldadura s'ha de polir i eliminar.

03 Control del procés de soldadura

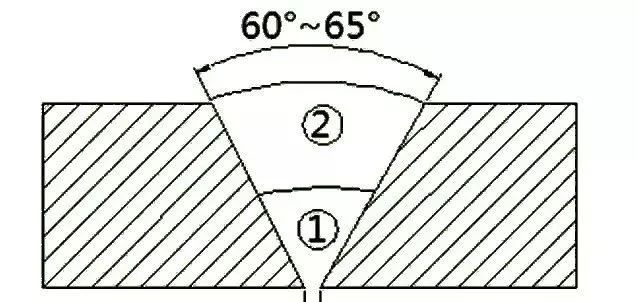

La preparació prèvia a la soldadura de l'acer galvanitzat és la mateixa que la de l'acer normal amb baixes emissions de carboni. Cal tenir en compte que la mida de la ranura i la capa galvanitzada propera s'han de manejar amb cura. Per a la penetració, la mida de la ranura hauria de ser adequada, generalment 60 ~ 65 °, amb un cert espai, generalment 1,5 ~ 2,5 mm; per tal de reduir la penetració de zinc a la soldadura, la ranura galvanitzada de la ranura es pot soldar després d'eliminar la capa.

En el treball real, el bisellat centralitzat, no s'adopta cap procés de vora roma per al control centralitzat, i el procés de soldadura de dues capes redueix la possibilitat de penetració incompleta. La vareta de soldadura s'ha de seleccionar segons el material base de la canonada d'acer galvanitzat. Per a l'acer general baix en carboni, és més habitual triar J422 a causa de la consideració de la facilitat d'operació.

Mètode de soldadura: quan soldeu la primera capa de soldadura en soldadura multicapa, intenteu fondre la capa de zinc i fer-la vaporitzar, evaporar i escapar de la costura de soldadura, cosa que pot reduir molt el zinc líquid que queda a la costura de soldadura. Quan soldeu la soldadura de filet, també intenteu fondre la capa de zinc a la primera capa i feu-la vaporitzar i evaporar per escapar de la soldadura. El mètode és moure l'extrem de l'elèctrode cap endavant uns 5 ~ 7 mm, quan la capa de zinc Després de fondre's, torneu a la posició original i continueu soldant cap endavant. Per a la soldadura horitzontal i la soldadura vertical, si s'utilitzen elèctrodes d'escòria curts com el J427, la tendència de socavació serà petita; si s'utilitza la tecnologia de transport d'anada i tornada, es pot obtenir una qualitat de soldadura sense defectes.

Hora de publicació: 15-mar-2023