Tot i que només és una part d'un sistema molt més gran, la punta de contacte de les pistoles de soldadura d'arc de gas metàl·lic (GMAW) robòtica i semiautomàtica té un paper crític a l'hora de proporcionar una bona qualitat de soldadura. També pot tenir en compte de manera mesurable la productivitat i la rendibilitat de la vostra operació de soldadura: el temps d'inactivitat per un canvi excessiu pot ser perjudicial per al rendiment i el cost de la mà d'obra i l'inventari.

Les funcions principals d'una punta de contacte són guiar el filferro de soldadura i transferir el corrent de soldadura al filferro mentre passa pel forat. L'objectiu és que el filferro passi a través de la punta de contacte sense problemes, mantenint el màxim contacte. Per obtenir els millors resultats, és important utilitzar la mida adequada de la punta de contacte —o el diàmetre interior (ID)— per a l'aplicació. Tant el fil de soldadura com el procés de soldadura influeixen en la selecció (figura 1).

Impacte del filferro de soldadura sobre la mida de la punta de contacte

Tres característiques del fil de soldadura afecten directament la selecció de la punta de contacte per a una aplicació concreta:

▪ Tipus de cable

▪ Filferro fos

▪ Qualitat del cable

Tipus—Els fabricants de puntes de contacte solen recomanar puntes de contacte de mida estàndard (predeterminada) per als cables corresponents, com ara una punta de contacte xxx-xx-45 per a cables de 0,045 polzades. En alguns casos, però, pot ser preferible dimensionar per sota o sobredimensionar la punta de contacte al diàmetre del cable.

Les toleràncies estàndard dels cables de soldadura varien segons el tipus. Per exemple, el codi 5.18 de la American Welding Society (AWS) permet ± 0,001 polzades. tolerància per a 0,045 polzades. cables sòlids i ± 0,002 polzades. tolerància per a 0,045 polzades. cables tubulars. Els filferros tubulars i d'alumini, que són tous, funcionen millor amb puntes de contacte estàndard o sobredimensionades que els permeten passar amb una força d'alimentació mínima i sense torçar-se ni doblegar-se a l'interior de l'alimentador o la pistola de soldadura.

Els cables sòlids, per contra, són molt més rígids, la qual cosa significa menys problemes d'alimentació, cosa que permet combinar-los amb puntes de contacte de mida inferior.

Cast—La raó de sobredimensionar i subdimensionar la punta de contacte no només es relaciona amb el tipus de cable, sinó també amb el seu motlle i l'hèlix. El motlle es refereix al diàmetre del bucle de filferro quan s'ha dispensat una longitud de cable del paquet i es col·loca sobre una superfície plana, bàsicament, la curvatura del cable. El llindar típic per al repartiment és de 40 a 45 polzades; si el filferro fos més petit que això, no utilitzeu una punta de contacte de mida inferior.

L'hèlix es refereix a quant s'eleva el cable des d'aquesta superfície plana, i no hauria de ser més gran que 1 polzada en cap lloc.

AWS estableix requisits per a la fosa de filferro i l'hèlix com a control de qualitat per garantir que el cable disponible s'alimenta d'una manera que afavoreixi un bon rendiment de soldadura.

Una manera aproximada d'obtenir el nombre a granel de la fosa de filferro és mitjançant la mida del paquet. El filferro empaquetat en paquets a granel, com ara un tambor o una bobina, pot mantenir un contorn més gran o més recte que el filferro empaquetat en bobina o bobina.

El "filferro recte" és un punt de venda comú per als cables envasats a granel, ja que és més fàcil alimentar un cable recte que un cable corbat. Alguns fabricants també giren el cable mentre l'embalen al tambor, cosa que fa que el cable formi una ona sinusoïdal en lloc d'un bucle quan es distribueix fora del paquet. Aquests cables tenen un motlle molt gran (100 polzades o més) i es poden combinar amb puntes de contacte de mida inferior.

El filferro alimentat des d'una bobina més petita, però, tendeix a tenir un repartiment més pronunciat, aproximadament un 30 polzades. o un diàmetre més petit, i normalment requereix una mida de punta de contacte estàndard o més gran per proporcionar les característiques d'alimentació adequades.

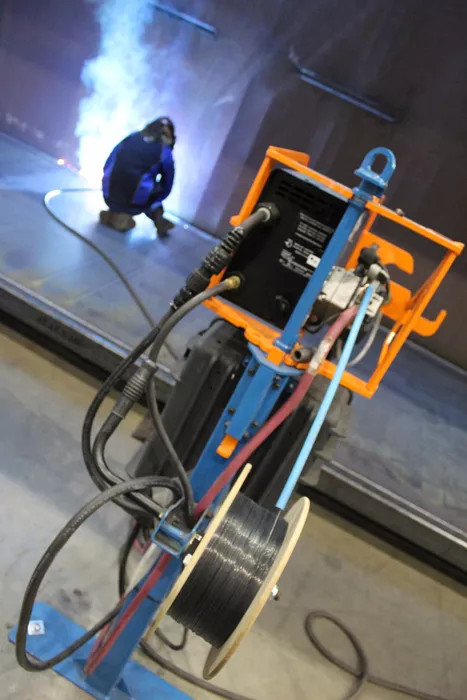

Figura 1

Per obtenir els millors resultats de soldadura, és important tenir la mida de punta de contacte adequada per a l'aplicació. Tant el fil de soldadura com el procés de soldadura influeixen en la selecció.

Qualitat -La qualitat del cable també afecta la selecció de la punta de contacte. Les millores en el control de qualitat han fet que el diàmetre exterior (OD) dels cables de soldadura sigui més precís que en anys passats, de manera que s'alimenten amb més suavitat. El filferro sòlid d'alta qualitat, per exemple, ofereix un diàmetre i una fosa consistents, així com un recobriment de coure uniforme a la superfície; aquest cable es pot utilitzar juntament amb una punta de contacte que tingui una identificació més petita, ja que hi ha menys preocupació pel pandeig o torsió del cable. El filferro tubular d'alta qualitat ofereix els mateixos avantatges, juntament amb costures suaus i segures que impedeixen que el cable s'obri durant l'alimentació.

Els cables de mala qualitat que no es fabriquen amb estàndards estrictes poden ser propensos a una mala alimentació de filferro i a un arc erràtic. No es recomana l'ús de puntes de contacte de mida inferior amb cables amb grans variacions de DO.

Com a precaució, sempre que canvieu a un tipus o marca de cable diferent, és important revalorar la mida de la punta de contacte per assegurar-vos que aconseguiu els resultats desitjats.

Efecte del procés de soldadura

En els darrers anys, els canvis en les indústries de fabricació i fabricació han provocat canvis en el procés de soldadura, així com en la mida de la punta de contacte que s'ha d'utilitzar. Per exemple, a la indústria de l'automòbil, on els OEM utilitzen materials més prims (i més resistents) per ajudar a reduir el pes del vehicle i millorar l'eficiència del combustible, els fabricants sovint utilitzen fonts d'energia amb formes d'ona avançades, com ara curtcircuits pulsats o modificats. Aquestes formes d'ona avançades ajuden a reduir les esquitxades i augmentar la velocitat de soldadura. Aquest tipus de soldadura, que s'utilitza habitualment en aplicacions de soldadura robòtica, és menys tolerant a les desviacions del procés i requereix puntes de contacte que puguin lliurar la forma d'ona de manera precisa i fiable al cable de soldadura.

En un procés típic de soldadura per pols utilitzant 0,045 polzades. cable sòlid, el corrent màxim pot ser superior a 550 amperes i la velocitat de rampa actual pot ser superior a 1 ´ 106 amperes/s. Com a resultat, la interfície de contacte de punta a cable funciona com un interruptor a la freqüència de pols, que és de 150 a 200 Hz.

La vida útil de la punta de contacte a la soldadura per pols és normalment una fracció de la de la soldadura GMAW o de tensió constant (CV). Es recomana seleccionar una punta de contacte amb una identificació lleugerament més petita per al cable que s'utilitza per assegurar-se que la resistència de la interfície punta/filfer és prou baixa perquè no es produeixi un arc dràstic. Per exemple, un cable sòlid de 0,045 polzades de diàmetre coincidiria bé amb una punta de contacte amb un ID de 0,049 a 0,050 polzades.

Les aplicacions de soldadura manual o semiautomàtica requereixen diferents consideracions a l'hora de seleccionar la mida adequada de la punta de contacte. Les pistoles de soldadura semiautomàtiques solen ser molt més llargues i tenen contorns més complicats que les pistoles robòtiques. Sovint també hi ha una corba més gran al coll, que permet a l'operador de soldadura accedir còmodament a la junta de soldadura. Un coll amb un gran angle de flexió crea un repartiment més ajustat al cable a mesura que s'introdueix. Per tant, és una bona idea seleccionar una punta de contacte amb una identificació una mica més gran per permetre una alimentació suau del cable. Aquesta és en realitat la classificació tradicional de mides de puntes de contacte. La majoria dels fabricants de pistoles de soldadura estableixen la mida de la punta de contacte predeterminada segons l'aplicació semiautomàtica. Per exemple, un 0,045 polzades. un cable sòlid de diàmetre coincidiria amb una punta de contacte amb un ID de 0,052 a 0,055 polzades.

Conseqüències de la mida incorrecta de la punta de contacte

La mida incorrecta de la punta de contacte, sigui massa gran o massa petita per al tipus, la fosa i la qualitat del cable que s'utilitza, pot provocar una alimentació erràtica del cable o un rendiment deficient de l'arc. Més concretament, les puntes de contacte amb identificacions massa petites poden fer que el cable s'enganxi a l'interior del forat, provocant una cremada (figura 2). També pot provocar la nidificació d'ocells, que és un embolcall de filferro als rotlles d'accionament de l'alimentador de filferro.

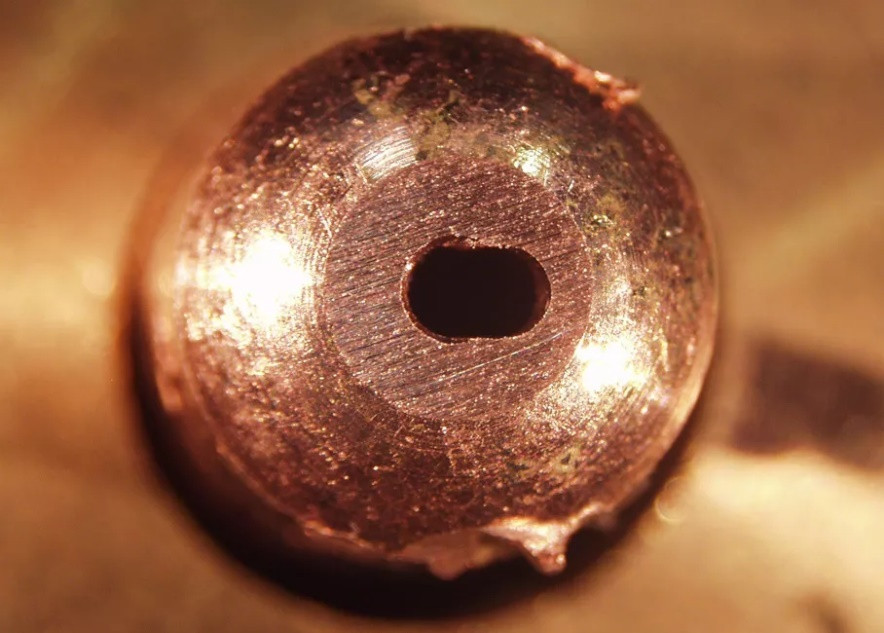

Figura 2

Burnback (filferro encallat) és un dels modes de fallada més comuns de les puntes de contacte. Es veu afectat significativament pel diàmetre interior (ID) de la punta de contacte.

Per contra, les puntes de contacte amb una identificació massa gran per al diàmetre del cable poden permetre que el cable vagi mentre passa. Aquesta errada provoca una mala estabilitat de l'arc, esquitxades pesades, fusió incompleta i desalineació de la soldadura a la unió. Aquests fets són especialment significatius en la soldadura per polsos agressiva; la taxa de forat (figura 3) (taxa de desgast) d'una punta de contacte de gran mida pot ser el doble que la d'una punta de contacte de mida inferior.

Altres consideracions

És important entendre completament el procés de soldadura abans de seleccionar la mida de la punta de contacte per al treball. Tingueu en compte que la tercera funció de la punta de contacte és actuar com a fusible del sistema de soldadura. Qualsevol problema en el tren motriu del bucle de soldadura es mostra (i s'hauria de mostrar) primer com a fallada de la punta de contacte. Si la punta de contacte falla de manera diferent o prematurament en una cel·la en comparació amb la resta de la planta, és probable que aquesta cèl·lula necessiti un ajustament.

També és una bona idea avaluar la tolerància de la vostra operació al risc; és a dir, quant costa quan falla una punta de contacte. En una aplicació semiautomàtica, per exemple, és probable que l'operador de soldadura pugui identificar ràpidament qualsevol problema i substituir una punta de contacte fallida de manera econòmica. No obstant això, el cost de la fallada inesperada de la punta de contacte en una operació de soldadura robòtica és molt superior al de la soldadura manual. En aquest cas, necessiteu consells de contacte que funcionin de manera fiable durant el període entre els canvis programats de consells de contacte, per exemple, un torn. Normalment és cert que en la majoria de les operacions de soldadura robòtica, la consistència de la qualitat que proporciona una punta de contacte és més important que el temps que dura.

Tingueu en compte que aquestes són només regles generals per seleccionar la mida de la punta de contacte. Per determinar la mida correcta, és important inspeccionar les puntes de contacte fallides a la planta. Si la majoria de les puntes de contacte fallides tenen un cable encallat a l'interior, l'ID de la punta de contacte és massa petit.

Si la majoria de puntes de contacte fallides estan lliures de cables, però s'ha observat un arc aspre i una mala qualitat de soldadura, pot ser beneficiós seleccionar puntes de contacte de mida inferior.

Figura 3

Un forat de pany excessiu també és un dels modes de fallada més comuns de les puntes de contacte. També es veu afectat significativament pel diàmetre interior (ID) de la punta de contacte.

Hora de publicació: 02-gen-2023